Typen und Eigenschaften von Drucksensoren

Die Arten von Drucksensoren umfassen Sputter film, Silizium-Piezo resist anz, Dehnung messgeräte, Saphir, Glas mikro fusion, keramische Piezo resi stanz, keramische Druck kapazität usw. Die inländische Massen produktion besteht haupt sächlich aus Silizium-Piezo resist anz, Keramik-Piezo resist anz, Glas mikro fusion und Keramik-Druck kapazität. Die Eigenschaften dieser Arten von Sensoren werden nachstehend vorgestellt:

1. Silizium-Piezo resist anz

LefooUnter Verwendung des piezo resistiven Effekts und der guten Elastizität von Halbleiter materialien wurde ein piezo resistiver Silizium sensor durch integrierte Schaltung stech no logie und MEMS-Verarbeitung stech no logie entwickelt. Gegenwärtig kann die Mindestgröße der Silizium-Piezo resistenz innerhalb von 0,5*0,5mm liegen, so dass auf einem 8-Zoll-Wafer fast 100.000 Drucksensoren aus geschnitten werden können. Silizium-piezo resistiver Sensor, als eine Art Mikros ensor, hat die Vorteile von geringer Größe, hoher Leistung, niedrigen Kosten, starker Überlastung fähigkeit, starker Anti-Interferenz-Fähigkeit und hoher Signal ausgabe empfindlichkeit. Da das herkömmliche Paket im Allgemeinen eine Überdruck struktur annimmt, kann es im Allgemeinen nur einige reine und nicht korrosive Medien messen, und die Temperatur drift ist relativ groß, und die volle Temperatur drift kann 0,15% F.S/~ erreichen.

Gegenwärtig gibt es zwei häufig verwendete Verpackungs strukturen für piezo resistive Silizium druck kerne: nicht isoliert und isoliert. Der nicht isolierte Typ ist im Allgemeinen in einer Kunststoffs chale eingekapselt, und die Oberfläche des Silizium chips ist durch Silikon gel geschützt. Diese Struktur ist besser geeignet für Kfz-Ansaug krümmer Druck, Die Messung von Reifendruck und Atmosphären druck hat offen sichtliche Vorteile in Reichweite und Kosten. Es kann auch verwendet werden, um den Druck von Motoröl, Wasser und Abgas nach dem Verpacken mit Spezial kleber zu messen, aber das Problem der Lebensdauer ist schwer zu lösen. Die Isolation verpackung verwendet im Allgemeinen die interne Öl füllung methode der Metall membran. Diese Verpackungs methode kann für korrosive oder umwelt schädliche Medien wie Motoröl, Kältemittel, Kraftstoff, Abgas usw. verwendet werden, aber aufgrund des komplizierten Öl abfüll prozesses sind die Produktions kosten hoch. im Vergleich zu anderen Arten von Sensoren Das Preis-/Leistungs verhältnis ist nicht offen sichtlich.

Zusätzlich zu den beiden oben genannten Verpackungs methoden, inländischeDrucksensor herstellerEntwickelt derzeit eine umgekehrte Verpackungs struktur. Diese Struktur berührt das Dielektrikum direkt von der Rückseite des Silizium wafers, wodurch das Risiko von Korrosion und Verschmutzung der Schaltung auf der Oberfläche des Silizium wafers vermieden werden kann. Sobald der invertierte Verpackungs prozess ausgereift ist, ist der piezo resistive Silizium sensor für mehr Anwendungen geeignet.

Abbildung 1-1 Diffundeter Silizium druck kern

2. Keramische Piezo resistanz

Die Keramik widerstands technologie verwendet ein Dickfilm druck verfahren, um die Wheatstone-Brücke auf die Oberfläche der Keramik struktur zu drucken, und verwendet den Varis tor effekt, um das Drucks ignal des Mediums in ein Spannungs signal umzuwandeln. Keramik ist ein anerkanntes Material mit hoher Elastizität, Korrosions beständigkeit, Verschleiß festigkeit, Schlag-und Vibrations beständigkeit.

Die thermische Stabilität von Keramik und seine Dicke Film beständigkeit können den Betriebs temperatur bereich von-40 bis 135 ° C erhöhen, und die elektrische Isolierung beträgt 2kV. Eine derart hohe Isolation festigkeit ist für andere Sensoren schwer zu erreichen. Derzeit bieten viele inländische Hersteller Keramik an. Widerstands drucksensor kern. Die Signal ausgabe empfindlichkeit dieser Technologie ist jedoch gering, der Bereich ist im Allgemeinen auf 500kPa ~ 10MPa begrenzt, und die herkömmliche Hohl struktur hängt nur vom Druck der Membran ab. welches einen schlechten Überlastung widerstand hat. Wenn der Druck des zu messenden Mediums überlastet ist, hat der keramische Widerstands sensor den Membran bruch. Risiko von Medien leckagen. Die keramische Piezo resistenz eignet sich zur Druckmessung von Kältemittel, Motoröl und Bremsen.

Der keramische piezo resistive Sensor kern hat eine eigene Temperatur kompensation, und die Temperatur drift kann 0,02% F erreichen. Für die meisten Anwendungen ist daher keine Temperatur kompensation erforderlich, wodurch die Produktions kosten gesenkt werden können. Das Zeit drift problem allgemeiner piezo resistiver Keramik sensoren ist stärker ausgeprägt, was höhere Material beschaffungs-und Produktions prozesse erfordert.

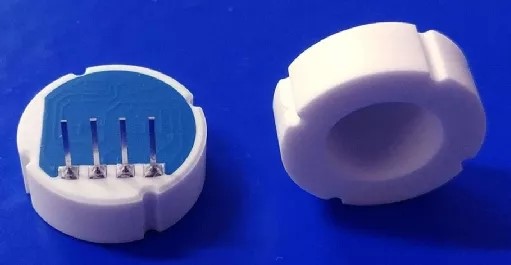

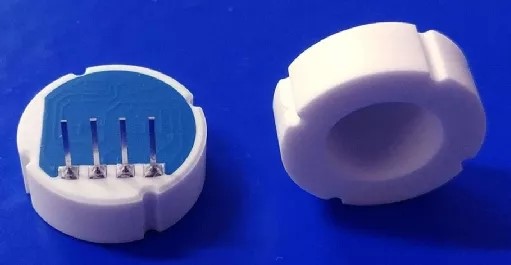

Abbildung 1-2 Keramischer piezo resistiver Kern

3. Glas mikros chmelzen

Die Glas mikros chmelz technologie verwendet ein Hochtemperatur-Sinter verfahren, um ein Silizium-Dehnung messgerät mit einer Edelstahls truktur zu kombinieren. TDie vier Widerstände, die dem Silizium-Dehnung messer entsprechen, bilden eine Wheatstone-Brücke. Wenn auf der anderen Seite der Edelstahl membran ein Mitteldruck herrscht, erzeugt die Edelstahl membran eine kleine Verformung, die dazu führt, dass sich die Brücke ändert und ein Spannungs signal bildet, das proportional zur Druck änderung ist. Der Glas mikros chmelz prozess ist schwer zu erreichen und die Kosten sind hoch. Die Hauptvorteile sind eine gute mittlere Toleranz und eine starke Überlastung beständigkeit. Es ist im Allgemeinen für Hochdruck-und Ultra hochdruck bereiche wie 10MPa ~ 200MPa geeignet und seine Anwendung ist relativ begrenzt.

Glas mikros chmelz drucksensoren haben offen sichtliche Vorteile bei Hochdruck anwendungen wie Diesel-Common-Rail, Lader hydraulik und Kraftstoff pumpen. Für Anwendungen unter 2MPa gibt es keinen Kosten vorteil. Darüber hinaus entspricht die Temperatur drift des Glas mikros chmelz drucksensors der des piezo resistiven Silizium sensors, und eine Temperatur kompensation ist erforderlich, um die erforderliche Genauigkeit während der Kalibrierung zu erreichen.

Abbildung 1-3 Mikro-Schmelz kern aus Glas

4. Keramik druck kapazität:

Die keramische Druck-Volumen-Technologie nimmt eine feste Keramik basis und eine bewegliche Keramik membran struktur an, und die bewegliche Membran wird mit der Basis mittels Glass chlamm versiegelt und fixiert. Elektroden muster werden auf der Innenseite zwischen den beiden gedruckt, um einen variablen Kondensator zu bilden. Wenn sich der Druck des Mediums auf der Membran ändert, ändert sich die Kapazität zwischen den beiden. Das Signal wird vom Konditionierung chip umgewandelt und kondition iert und dann zur Verwendung in die nachfolgende Stufe ausgegeben.

Die keramische Druck kapazitäts technologie hat die Vorteile einer breiten Palette, guter Temperature igen schaften, starker Überlastung fähigkeit und guter Langzeit stabilität. Es ist weit verbreitet bei der Druckmessung von Kältemittel, Motoröl, Bremse, Kraftstoff usw. Keramischer Druck-Kapazitäts-Kern hat gute Temperature igen schaften, zum Beispiel ist die Temperatur drift des 2MPa-Kerns besser als 0,5% F.s pro 100 °C.

Abbildung 1-4 Keramischer Druck-Kapazitäts kern

Die inländische keramische Druck kapazitäts technologie ist sehr ausgereift. Der Herstellungs prozess von keramischen Druck kapazitäts kernen ist einfacher als der von piezo resistiven Kernen, und die Produktions kosten sind niedriger als die von piezo resistiven. Jetzt waren die Preise für keramische Druck kapazitäts kerne und keramische piezo resistive Kerne unverändert. Die inhärenten Vorteile der keramischen Druck kapazität machen es besonders für Anwendungen mit hoher Zuverlässigkeit geeignet.

English

English  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  العربية

العربية